- Provoz: automatický, řízené PLC

- Utility: Pro výrobu 1000 Nm³/h H2ze zemního plynu jsou vyžadovány následující služby:

- 380-420 Nm³/h zemního plynu

- 900 kg/h napájecí vody kotle

- elektrický výkon 28 kW

- 38 m³/h chladicí vody *

- * lze nahradit vzduchovým chlazením

- Vedlejší produkt: v případě potřeby export páry

Video

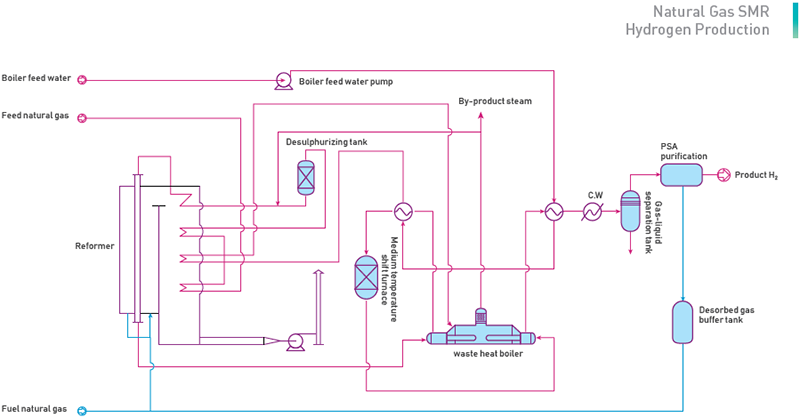

Výroba vodíku ze zemního plynu spočívá v provádění chemické reakce stlačeného a odsířeného zemního plynu a páry ve speciální reformovací náplni s katalyzátorem a generování reformovacího plynu s H2, CO2 a CO, přeměna CO v reformačních plynech na CO₂ a následná extrakce. kvalifikovaný H2 z reformovacích plynů adsorpcí při kolísání tlaku (PSA).

Návrh závodu na výrobu vodíku a výběr zařízení vychází z rozsáhlých inženýrských studií TCWY a hodnocení dodavatelů, se zvláště optimalizací následujících:

1. Bezpečnost a snadná obsluha

2. Spolehlivost

3. Krátká dodávka zařízení

4. Minimální práce v terénu

5. Konkurenční kapitálové a provozní náklady

(1) Odsiřování zemního plynu

Při určité teplotě a tlaku, s přiváděným plynem prostřednictvím oxidace adsorbentu oxidu manganu a zinečnatého, bude celková síra v přiváděném plynu nižší než 0,2 ppm, aby byly splněny požadavky katalyzátorů pro parní reformu.

Hlavní reakce je:

| COS+MnO |

| MnS+H2Ó |

| H2S+ZnO |

(2) Parní reformování NG

Proces parního reformování využívá jako oxidant vodní páru a pomocí niklového katalyzátoru se uhlovodíky přemění na surový plyn pro výrobu plynného vodíku. Tento proces je endotermický proces, který vyžaduje dodávku tepla ze sálavé části pece.

Hlavní reakce v přítomnosti niklových katalyzátorů je následující:

| CnHm+nH2O = nCO+(n+m/2)H2 |

| CO+H2O = CO2+H2 △H°298= – 41 KJ/mol |

| CO+3H2 = CH4+H2O△H°298= – 206 KJ/mol |

(3) Purifikace PSA

Jako proces chemické jednotky se technologie separace plynů PSA rychle rozvíjí v nezávislou disciplínu a stále více se používá v oblastech petrochemie, chemie, metalurgie, elektroniky, národní obrany, lékařství, lehkého průmyslu, zemědělství a ochrany životního prostředí. průmyslu atd. V současnosti se PSA stalo hlavním procesem H2separace, která se úspěšně používá pro čištění a separaci oxidu uhličitého, oxidu uhelnatého, dusíku, kyslíku, metanu a dalších průmyslových plynů.

Studie zjistila, že některé pevné materiály s dobrou porézní strukturou mohou absorbovat molekuly tekutiny a takový absorpční materiál se nazývá absorbent. Když se molekuly tekutiny dostanou do kontaktu s pevnými adsorbenty, dojde k adsorpci okamžitě. Adsorpce má za následek rozdílnou koncentraci absorbovaných molekul v tekutině a na povrchu absorbentu. A absorbentem adsorbované molekuly budou na jeho povrchu obohaceny. Jako obvykle budou různé molekuly vykazovat různé vlastnosti, když jsou absorbovány adsorbenty. Přímo to ovlivní také vnější podmínky, jako je teplota a koncentrace kapaliny (tlak). Proto právě díky tomuto druhu různých charakteristik, změnou teploty nebo tlaku, můžeme dosáhnout separace a čištění směsi.

Pro tento závod se do adsorpčního lože plní různé adsorbenty. Když reformní plyn (směs plynů) proudí do adsorpční kolony (adsorpčního lože) pod určitým tlakem, v důsledku různých adsorpčních charakteristik H2, CO, CH2, CO2atd. CO, CH2a CO2jsou adsorbovány adsorbenty, zatímco H2bude vytékat z horní části lože, aby se získal kvalifikovaný produktový vodík.

MnS+CO2

MnS+CO2