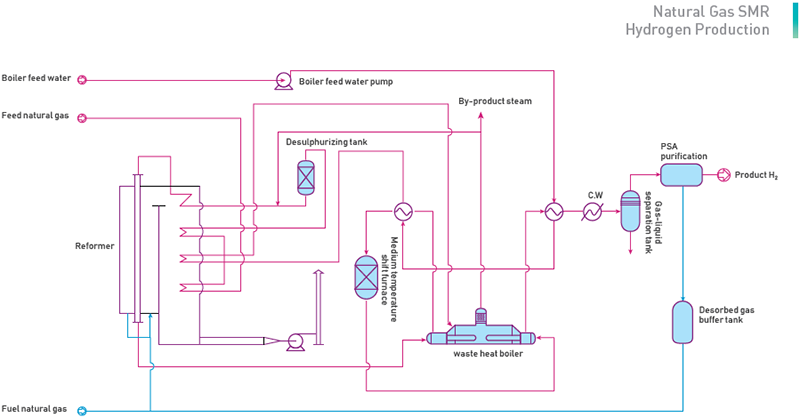

Proces reformování vodíkem pomocí páry zahrnuje hlavně čtyři kroky: předúprava surového plynu, reformování párou zemního plynu, přesun oxidu uhelnatého, čištění vodíku.

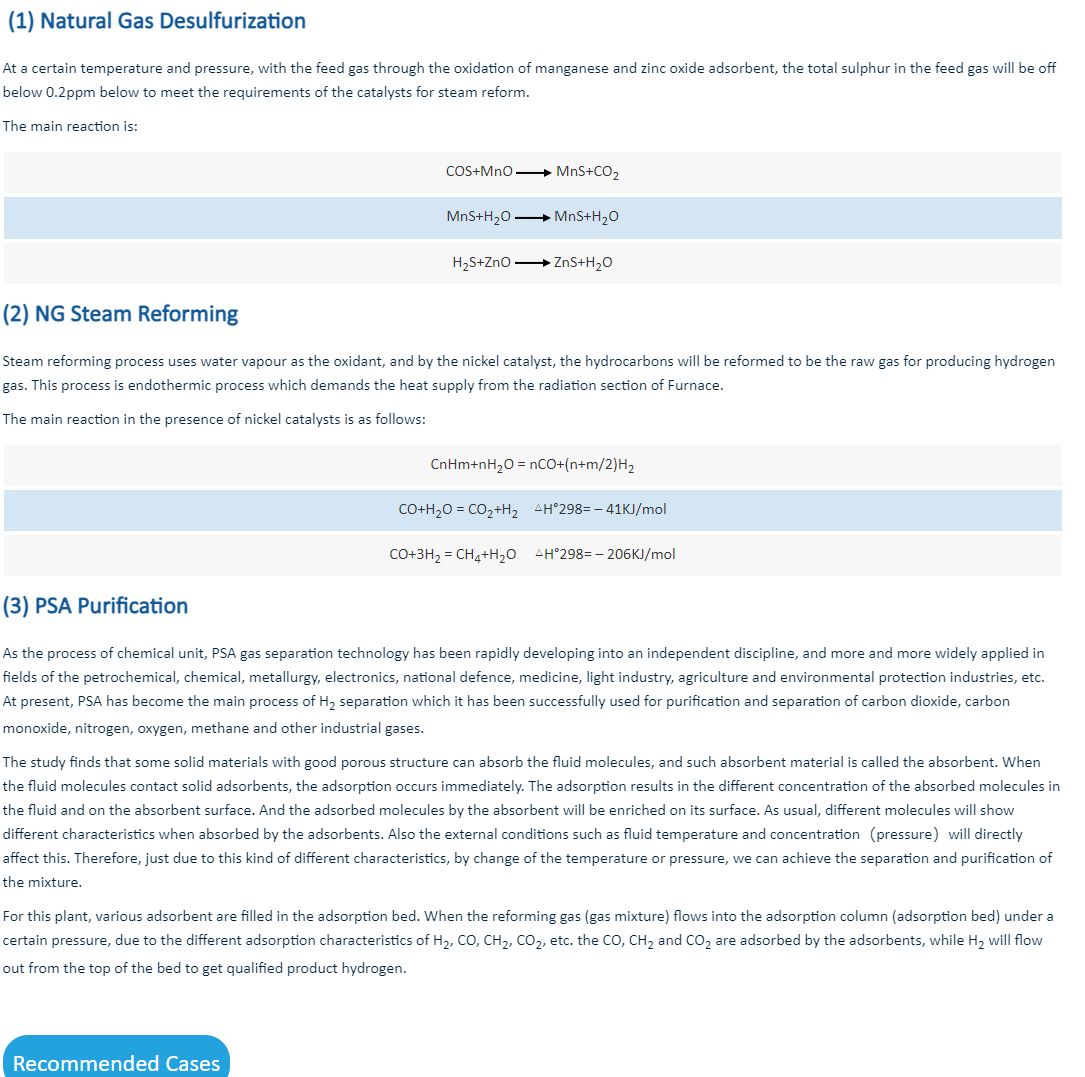

Prvním krokem je předúprava suroviny, která se týká hlavně odsiřování surového plynu, skutečná procesní operace obecně používá oxid zinečnatý při hydrogenaci kobaltu molybdenu jako odsiřovač k přeměně organické síry v zemním plynu na anorganickou síru a k jejímu odstranění.

Druhým krokem je parní reformování zemního plynu, které využívá niklový katalyzátor v reformátoru k přeměně alkanů v zemním plynu na výchozí plyn, jehož hlavními složkami jsou oxid uhelnatý a vodík.

Třetím krokem je přesun oxidu uhelnatého. Reaguje s vodní párou v přítomnosti katalyzátoru, čímž generuje vodík a oxid uhličitý a získává konverzní plyn, který se skládá hlavně z vodíku a oxidu uhličitého.

Posledním krokem je čištění vodíku, nyní nejběžněji používaným systémem čištění vodíku je separační systém čištění s adsorpcí s kolísáním tlaku (PSA). Tento systém se vyznačuje nízkou spotřebou energie, jednoduchým procesem a vysokou čistotou vodíku.

Technické vlastnosti výroby zemního plynu vodíku

1. Výroba vodíku prostřednictvím zemního plynu má výhody velkého rozsahu výroby vodíku a vyspělé technologie a je v současnosti hlavním zdrojem vodíku.

2. Jednotka na výrobu vodíku zemního plynu má vysokou integraci skluzu, vysokou automatizaci a snadno se ovládá.

3. Výroba vodíku parním reformováním je levná provozní cena a krátká doba regenerace.

4. Závod na výrobu vodíku TCWY Snížení spotřeby paliva a výfukových emisí díky spalování desorbovaného plynu PSA.