Technické vlastnosti

1. Vysoká intenzita (standardní modularizace), jemný vzhled, vysoká přizpůsobivost na stavbě: hlavní zařízení pod 2000 Nm3/h lze smykovat a dodávat jako celek.

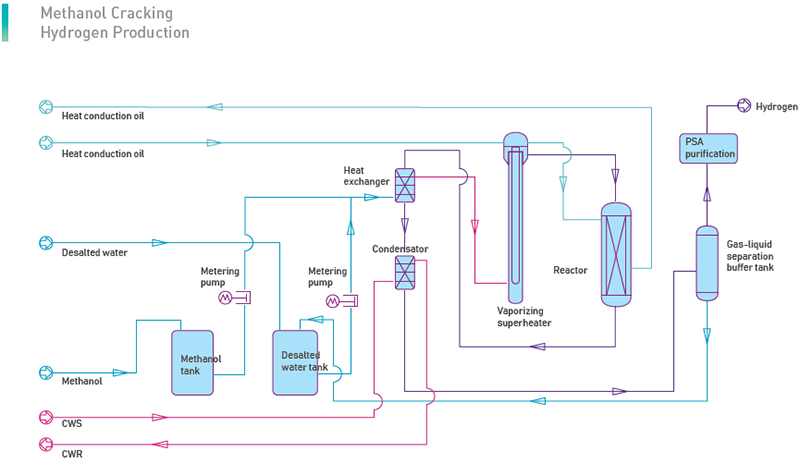

2. Diverzifikace způsobů ohřevu: ohřev katalytickou oxidací; Samotopné cirkulační vytápění spalin; Vytápění olejové pece na vedení tepla paliva; Elektrické vytápění teplovodivé olejové vytápění.

3. Nízká spotřeba materiálu a energie, nízké výrobní náklady: minimální spotřeba metanolu 1Nm3vodík je zaručeno < 0,5 kg. Skutečný provoz je 0,495 kg.

4. Hierarchické zpětné získávání tepelné energie: maximalizovat využití tepelné energie a snížit dodávku tepla o 2 %;

5. Vyspělá technologie, bezpečná a spolehlivá

6. Přístupný zdroj surovin, pohodlná přeprava a skladování

7. Jednoduchý postup, vysoká automatizace, snadná obsluha

8. Šetrné k životnímu prostředí, bez znečištění

CO + 2H2– 90,7 kJ/mol

CO + 2H2– 90,7 kJ/mol